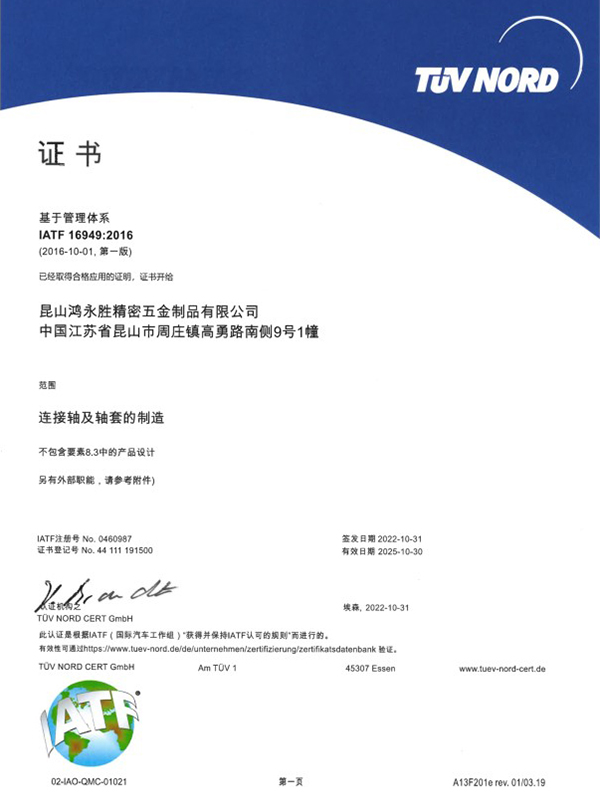

บริษัทได้รับใบรับรองการจัดการระบบคุณภาพ ISO9001:2015 และ IATF16949:2016 จำนวน 2 ใบ

ปัจจุบันบริษัทให้บริการแก่ญี่ปุ่น สวีเดน สหรัฐอเมริกา สิงคโปร์ มาเลเซีย ฮ่องกง และสามเหลี่ยมปากแม่น้ำเพิร์ล และลูกค้าอื่นๆ อีกมากมายเพื่อให้บริการ ปัจจุบันลูกค้าหลักคือ Japan Sharp (SHARP) Japan SMC, พานาโซนิคของญี่ปุ่น (พานาโซนิค) รถยนต์สวีเดน VOVOL ฯลฯ การลงทุนในสินทรัพย์ถาวรทั้งหมดมากกว่า 30 ล้านดอลลาร์ ยินดีต้อนรับเพื่อน ๆ จากทุกสาขาอาชีพมาที่โรงงานเพื่อเยี่ยมชม ศึกษา ให้คำปรึกษา และมา! เรายินดีต้อนรับเพื่อนจากทุกสาขาอาชีพเพื่อเยี่ยมชมโรงงานของเรา ตรวจสอบ ปรึกษา และมาหาเราเพื่อดำเนินการตัวอย่าง

เรากำลังรอคอยที่จะสร้างความร่วมมือทางธุรกิจที่ดีกับคุณด้วยความไว้วางใจและการตอบแทนซึ่งกันและกัน!

-

{บทความ item="vo" cat="news" order="1" by="time"limit="4" child="1" no_p="0" no_search="1"

page_num="5"}

- {/article}

จะควบคุมความคลาดเคลื่อนของขนาดในระหว่างกระบวนการผลิตสกรูที่ไม่ได้มาตรฐานได้อย่างไร

การควบคุมความคลาดเคลื่อนของขนาดในระหว่างกระบวนการผลิตสกรูที่ไม่ได้มาตรฐานเป็นขั้นตอนสำคัญในการรับรองคุณภาพและการทำงานของผลิตภัณฑ์ ต่อไปนี้เป็นคำตอบโดยละเอียดสำหรับประเด็นสำคัญหลายประการ:

เทคโนโลยีการตัดเฉือนที่แม่นยำ: การผลิต สกรูที่ไม่ได้มาตรฐาน มักจะใช้เทคโนโลยีการตัดเฉือนที่มีความแม่นยำ เช่น เครื่องกลึงควบคุมเชิงตัวเลข (CNC) เครื่องเจียรที่มีความแม่นยำหรือการตัดลวด ฯลฯ เพื่อให้เกิดการควบคุมขนาดที่มีความแม่นยำสูง เทคโนโลยีเหล่านี้ช่วยให้สามารถควบคุมขนาดที่สำคัญ เช่น เส้นผ่านศูนย์กลางของสกรู ความยาว ระยะห่างของเกลียว ฯลฯ ได้อย่างแม่นยำ เพื่อให้เป็นไปตามข้อกำหนดความคลาดเคลื่อนเฉพาะ

การเลือกวัสดุและการประมวลผล: การเลือกวัสดุที่เหมาะสมเป็นสิ่งสำคัญในการควบคุมความคลาดเคลื่อนของขนาด เนื่องจากอัตราการแข็งตัวของงาน ค่าสัมประสิทธิ์การขยายตัวเนื่องจากความร้อน และอัตราการหดตัวของวัสดุที่แตกต่างกันอาจส่งผลต่อความเสถียรของขนาดของผลิตภัณฑ์ขั้นสุดท้าย กระบวนการบำบัดความร้อนของวัสดุ เช่น การหลอม การทำให้เป็นมาตรฐาน หรือการชุบแข็ง สามารถปรับปรุงคุณสมบัติการประมวลผลของวัสดุและลดการเสียรูประหว่างการประมวลผลได้

การออกแบบแม่พิมพ์: สำหรับสกรูที่ไม่ได้มาตรฐานที่ผลิตโดยกระบวนการหัวเย็นหรือหัวร้อน ความแม่นยำในการออกแบบแม่พิมพ์จะส่งผลโดยตรงต่อความทนทานต่อมิติของผลิตภัณฑ์ การใช้อุปกรณ์การผลิตแม่พิมพ์ที่มีความแม่นยำสูงและมาตรฐานการยอมรับแม่พิมพ์ที่เข้มงวดสามารถรับประกันความถูกต้องของมิติของแม่พิมพ์ได้ ซึ่งจะช่วยปรับปรุงความสม่ำเสมอของมิติของสกรูที่ไม่ได้มาตรฐาน

ระบบการตรวจจับและป้อนกลับออนไลน์: ในระหว่างกระบวนการผลิต การตรวจจับออนไลน์แบบเรียลไทม์สามารถตรวจจับการเบี่ยงเบนของมิติได้ทันเวลา และปรับพารามิเตอร์การประมวลผลอย่างรวดเร็วเพื่อรักษาระดับความคลาดเคลื่อนของมิติ ระบบควบคุมคุณภาพอัตโนมัติ เช่น เครื่องจักรที่มีการปรับป้อนกลับอัตโนมัติ สามารถลดผลกระทบของปัจจัยมนุษย์ต่อการควบคุมมิติได้

การปรับพารามิเตอร์กระบวนการให้เหมาะสม: ด้วยการปรับพารามิเตอร์กระบวนการประมวลผลให้เหมาะสม เช่น ความเร็วตัด ความเร็วป้อน การใช้น้ำหล่อเย็น ฯลฯ สามารถลดการเบี่ยงเบนมิติระหว่างการประมวลผลได้ สำหรับการประมวลผลเกลียว การเลือกเครื่องมือและมุมเครื่องมือที่เหมาะสม และการปรับเส้นทางการตัดให้เหมาะสมเป็นมาตรการสำคัญในการควบคุมพิกัดความเผื่อของขนาด

การควบคุมสิ่งแวดล้อม: การควบคุมอุณหภูมิและความชื้นของสภาพแวดล้อมการผลิตมีความสำคัญอย่างยิ่งต่อการรักษาเสถียรภาพทางความร้อนของวัสดุและอุปกรณ์การประมวลผล ซึ่งส่งผลโดยตรงต่อการควบคุมความคลาดเคลื่อนของขนาด ความผันผวนของอุณหภูมิอาจทำให้เกิดการขยายตัวหรือหดตัวเนื่องจากความร้อนของวัสดุและเครื่องจักร ซึ่งส่งผลต่อความแม่นยำในการตัดเฉือน

ระบบการจัดการคุณภาพ: นำระบบการจัดการคุณภาพที่เข้มงวดมาใช้ เช่น ISO 9001 เป็นต้น เพื่อให้แน่ใจว่ากระบวนการผลิตทั้งหมดเป็นไปตามมาตรฐานคุณภาพที่กำหนด การตรวจสอบคุณภาพอย่างสม่ำเสมอและกระบวนการปรับปรุงอย่างต่อเนื่องสามารถช่วยระบุและแก้ไขปัญหาที่ส่งผลต่อความคลาดเคลื่อนของมิติได้

ด้วยการใช้มาตรการข้างต้นอย่างครอบคลุม จึงสามารถควบคุมความคลาดเคลื่อนของมิติในกระบวนการผลิตของสกรูที่ไม่ได้มาตรฐานได้อย่างมีประสิทธิภาพ เพื่อให้มั่นใจว่าคุณภาพของผลิตภัณฑ์ตรงตามข้อกำหนดที่เข้มงวดของลูกค้าและการใช้งาน

จะออกแบบเพื่อปรับปรุงประสิทธิภาพการล็อคตัวเองของสกรูที่ไม่ได้มาตรฐานได้อย่างไร?

การปรับปรุงประสิทธิภาพการล็อคตัวเองของ สกรูที่ไม่ได้มาตรฐาน เป็นกุญแจสำคัญในการรับประกันว่าจะคงแน่นภายใต้สภาวะการสั่นสะเทือนหรือการโหลดแบบไดนามิก ต่อไปนี้เป็นคำอธิบายโดยละเอียดเกี่ยวกับกลยุทธ์การออกแบบที่สำคัญหลายประการ:

การเพิ่มประสิทธิภาพการออกแบบเกลียว: เกลียวเป็นส่วนหลักของประสิทธิภาพการล็อคตัวเองของสกรู ด้วยการปรับรูปทรงของเกลียวให้เหมาะสม ประสิทธิภาพการล็อคตัวเองจะดีขึ้นอย่างมาก ตัวอย่างเช่น การเพิ่มมุมเกลียวของเกลียวสามารถลดแนวโน้มของการหมุนของสกรูในระหว่างการขันแน่น ซึ่งจะช่วยปรับปรุงประสิทธิภาพการล็อคตัวเอง นอกจากนี้ การใช้เกลียวที่มีรูปทรงพิเศษ เช่น Torx® หรือ Splines สามารถทำให้พื้นที่สัมผัสมีแรงเสียดทานมากขึ้น และเพิ่มผลการล็อคในตัว

การเลือกวัสดุและการรักษาพื้นผิว: ค่าสัมประสิทธิ์แรงเสียดทานของวัสดุส่งผลโดยตรงต่อประสิทธิภาพการล็อคตัวเองของสกรู การเลือกวัสดุที่มีค่าสัมประสิทธิ์แรงเสียดทานสูง เช่น โลหะผสมบางชนิดหรือเหล็กกล้าไร้สนิมที่มีพื้นผิวที่ผ่านการบำบัดเป็นพิเศษ จะสามารถเพิ่มแรงเสียดทานระหว่างสกรูกับน็อตหรือรูได้ นอกจากนี้ เทคนิคการปรับสภาพพื้นผิว เช่น ฟอสเฟต ไนไตรดิ้ง หรือการเคลือบ (เช่น การเคลือบไนลอน) สามารถเพิ่มค่าสัมประสิทธิ์การเสียดสีของด้ายได้อีก ซึ่งจะช่วยปรับปรุงประสิทธิภาพการล็อคตัวเอง

การปรับปรุงการออกแบบหัว: การออกแบบหัวสกรูยังมีผลกระทบสำคัญต่อประสิทธิภาพการล็อคตัวเองด้วย การออกแบบรูปทรงหัวแบบพิเศษ เช่น หัวที่มีพื้นผิวหรือร่องกันลื่น สามารถเพิ่มแรงเสียดทานระหว่างหัวกับเครื่องมือ ลดการเลื่อนระหว่างกระบวนการขันให้แน่น และปรับปรุงประสิทธิภาพการล็อคตัวเอง

การออกแบบระบบขับเคลื่อนป้องกันการหลวม: การใช้ระบบขับเคลื่อนที่มีคุณสมบัติป้องกันการคลายตัว เช่น ร่องป้องกันการคลายหรือหัวขับเคลื่อนที่มีรูปทรงพิเศษ สามารถปรับปรุงประสิทธิภาพการล็อคตัวเองของระบบยึดได้ การออกแบบเหล่านี้ป้องกันไม่ให้สกรูคลายตัวเนื่องจากการสั่นสะเทือนหลังจากการขันให้แน่น

นวัตกรรมการออกแบบโครงสร้าง: การออกแบบโครงสร้างพิเศษบนส่วนที่เป็นเกลียวของสกรู เช่น ร่องเกลียวหรือร่อง สามารถเพิ่มพื้นที่สัมผัสระหว่างเกลียวและส่วนที่เชื่อมต่อได้ และปรับปรุงประสิทธิภาพการล็อคตัวเอง การออกแบบโครงสร้างเหล่านี้สามารถลดแนวโน้มของการหมุนของสกรูเมื่อขันให้แน่น

การอบชุบด้วยความร้อนและคุณสมบัติทางกล: การอบชุบด้วยความร้อนที่เหมาะสมสามารถปรับปรุงความแข็งและความแข็งแรงของวัสดุสกรูได้ จึงช่วยปรับปรุงประสิทธิภาพการล็อคตัวเอง ตัวอย่างเช่น การชุบแข็งและการอบคืนตัวสามารถเพิ่มความต้านทานการสึกหรอและความต้านทานการเปลี่ยนรูปของสกรู ซึ่งมีความสำคัญอย่างยิ่งต่อการปรับปรุงประสิทธิภาพการล็อคตัวเอง

การควบคุมพรีโหลดที่แม่นยำ: การควบคุมพรีโหลดที่เหมาะสมมีความสำคัญอย่างยิ่งต่อประสิทธิภาพการล็อคตัวเอง การแน่นหรือหลวมเกินไปอาจทำให้สกรูคลายตัวได้ ด้วยการควบคุมแรงขันล่วงหน้าอย่างแม่นยำ จึงสามารถรับประกันความเสถียรของสกรูในสถานะขันแน่นได้

ด้วยการประยุกต์ใช้กลยุทธ์การออกแบบข้างต้นอย่างครอบคลุม ประสิทธิภาพการล็อคตัวเองของสกรูที่ไม่ได้มาตรฐานสามารถปรับปรุงได้อย่างมีนัยสำคัญ เพื่อให้มั่นใจในความน่าเชื่อถือและความปลอดภัยในสภาพแวดล้อมการใช้งานต่างๆ