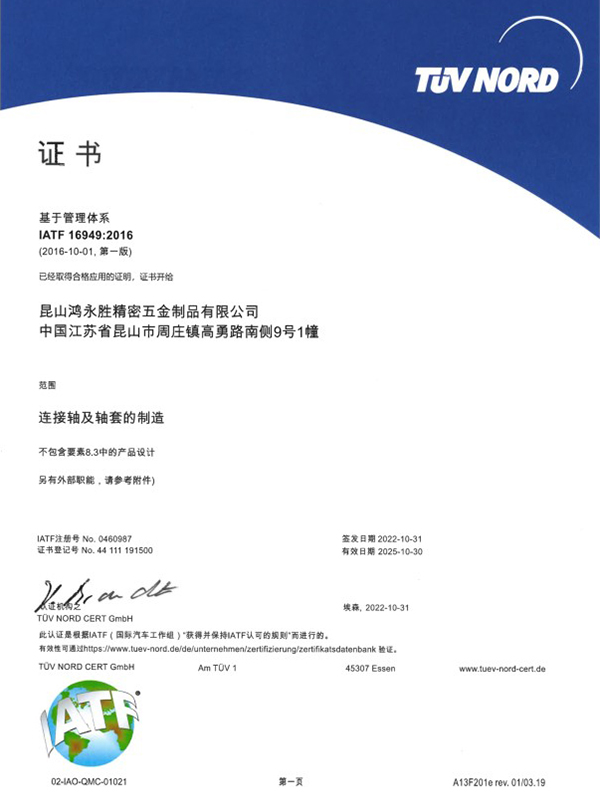

บริษัทได้รับใบรับรองการจัดการระบบคุณภาพ ISO9001:2015 และ IATF16949:2016 จำนวน 2 ใบ

ปัจจุบันบริษัทให้บริการแก่ญี่ปุ่น สวีเดน สหรัฐอเมริกา สิงคโปร์ มาเลเซีย ฮ่องกง และสามเหลี่ยมปากแม่น้ำเพิร์ล และลูกค้าอื่นๆ อีกมากมายเพื่อให้บริการ ปัจจุบันลูกค้าหลักคือ Japan Sharp (SHARP) Japan SMC, พานาโซนิคของญี่ปุ่น (พานาโซนิค) รถยนต์สวีเดน VOVOL ฯลฯ การลงทุนในสินทรัพย์ถาวรทั้งหมดมากกว่า 30 ล้านดอลลาร์ ยินดีต้อนรับเพื่อน ๆ จากทุกสาขาอาชีพมาที่โรงงานเพื่อเยี่ยมชม ศึกษา ให้คำปรึกษา และมา! เรายินดีต้อนรับเพื่อนจากทุกสาขาอาชีพเพื่อเยี่ยมชมโรงงานของเรา ตรวจสอบ ปรึกษา และมาหาเราเพื่อดำเนินการตัวอย่าง

เรากำลังรอคอยที่จะสร้างความร่วมมือทางธุรกิจที่ดีกับคุณด้วยความไว้วางใจและการตอบแทนซึ่งกันและกัน!

-

{บทความ item="vo" cat="news" order="1" by="time"limit="4" child="1" no_p="0" no_search="1"

page_num="5"}

- {/article}

ในด้านใดบ้างที่รวมอยู่ในการทดสอบและการรับรองสตั๊ดที่ไม่ได้มาตรฐาน

การทดสอบและการรับรองสตั๊ดที่ไม่ได้มาตรฐานเป็นขั้นตอนสำคัญในการทำให้มั่นใจว่าสตั๊ดเป็นไปตามข้อกำหนดการใช้งานเฉพาะและมาตรฐานความปลอดภัย ด้านล่างนี้คือคำอธิบายโดยละเอียดเกี่ยวกับการทดสอบและการรับรองที่สำคัญหลายประการ โดยอ้างอิงผลการค้นหาที่เกี่ยวข้อง:

การทดสอบสมรรถนะทางกล: การทดสอบสมรรถนะทางกลเป็นกุญแจสำคัญในการประเมินความสามารถในการรับน้ำหนักและความทนทานของสตั๊ดที่ไม่ได้มาตรฐาน ซึ่งรวมถึงการทดสอบแรงดึง การทดสอบความแข็ง การทดสอบการรับน้ำหนักพิสูจน์ ฯลฯ ตัวอย่างเช่น การทดสอบการรับน้ำหนักรับประกันคือการตรวจสอบการรับน้ำหนักขั้นสุดท้ายที่ผลิตภัณฑ์ที่ทำเกลียวสามารถทนต่อได้โดยไม่มีการเปลี่ยนรูปพลาสติกอย่างมีนัยสำคัญ การทดสอบเหล่านี้ทำให้มั่นใจได้ว่าสตั๊ดจะทนทานต่อแรงเค้นเชิงกลที่คาดหวังในการใช้งานจริง

การวิเคราะห์องค์ประกอบทางเคมี: สำหรับ สตั๊ดที่ไม่ได้มาตรฐาน วัสดุ การวิเคราะห์องค์ประกอบทางเคมีเป็นสิ่งจำเป็นเพื่อตรวจสอบว่าเป็นไปตามข้อกำหนดจำเพาะของโลหะผสมและข้อกำหนดด้านประสิทธิภาพที่กำหนดไว้ล่วงหน้าหรือไม่ นี่เป็นสิ่งสำคัญสำหรับการต้านทานการกัดกร่อน ความแข็งแรง และคุณสมบัติด้านประสิทธิภาพหลักอื่นๆ

การทดสอบความแม่นยำของเกลียว: ความแม่นยำของเกลียวมีความสำคัญอย่างยิ่งต่อการทำงานของสตั๊ดที่ไม่ได้มาตรฐาน โดยทั่วไปการทดสอบจะรวมถึงการวัดเส้นผ่านศูนย์กลาง ระยะพิทช์ และรูปร่างของเกลียวเพื่อให้แน่ใจว่าเกลียวจะสวมเข้ากับน็อตหรือตัวยึดที่เกี่ยวข้องอย่างเหมาะสม ระดับความคลาดเคลื่อนของเธรดควรเป็นไปตามมาตรฐานเฉพาะ ตามที่อธิบายไว้ใน GB/T 3103.1-2002

การทดสอบความเหมาะสมด้านสิ่งแวดล้อม: สตั๊ดที่ไม่ได้มาตรฐานอาจต้องทำงานภายใต้สภาพแวดล้อมที่เฉพาะเจาะจง เช่น ความชื้นสูง อุณหภูมิสูง หรือสภาพแวดล้อมที่มีการกัดกร่อนทางเคมี ดังนั้นจึงมีการทดสอบความเหมาะสมด้านสิ่งแวดล้อม เช่น การทดสอบสเปรย์เกลือ การทดสอบวงจรอุณหภูมิ ฯลฯ เพื่อประเมินประสิทธิภาพและความทนทานภายใต้สภาวะเหล่านี้

การทดสอบความล้า: การทดสอบความล้าใช้เพื่อจำลองประสิทธิภาพของสตั๊ดภายใต้สภาวะการขนถ่ายขึ้นและลงซ้ำๆ ซึ่งเป็นสิ่งสำคัญในการคาดการณ์อายุการใช้งานของสตั๊ดและป้องกันความล้มเหลวจากความเมื่อยล้า

เงื่อนไขทางเทคนิคทั่วไปสำหรับตัวยึด: ตามมาตรฐาน เช่น GB/T 16938-2008 สตัดที่ไม่ได้มาตรฐานจะต้องเป็นไปตามเงื่อนไขทางเทคนิคทั่วไปสำหรับโบลต์ สกรู สตัด และน็อต รวมถึงขนาด ความคลาดเคลื่อน ข้อกำหนดของเกลียว ฯลฯ

การรับรองคุณภาพ: กระบวนการผลิตกระดุมที่ไม่ได้มาตรฐานอาจต้องปฏิบัติตามการรับรองระบบการจัดการคุณภาพเฉพาะ เช่น ISO 9001 หรือมาตรฐานคุณภาพเฉพาะอุตสาหกรรม เช่น GJB9001C-2017 (มาตรฐานการทหารแห่งชาติ) การรับรองเหล่านี้ทำให้มั่นใจได้ว่ากระบวนการผลิตและคุณภาพขั้นสุดท้ายของผลิตภัณฑ์เป็นไปตามมาตรฐานสากลหรือมาตรฐานอุตสาหกรรม

การทดสอบความปลอดภัย: การทดสอบความปลอดภัยรวมถึงการประเมินความสามารถในการรับน้ำหนักและความปลอดภัยของสตัดที่ไม่ได้มาตรฐานภายใต้สภาวะที่รุนแรง เช่น การทดสอบการรับน้ำหนักแบบลิ่ม ซึ่งจะตรวจสอบประสิทธิภาพของโบลต์ภายใต้การรับน้ำหนักเฉพาะ เพื่อให้แน่ใจว่าความล้มเหลวที่ไม่คาดคิดจะไม่เกิดขึ้นในการใช้งานจริง . -

การปฏิบัติตามมาตรฐานผลิตภัณฑ์: สตั๊ดที่ไม่ได้มาตรฐานควรเป็นไปตามมาตรฐานผลิตภัณฑ์ที่เกี่ยวข้อง เช่น GB/T 3098.1-2010 เป็นต้น มาตรฐานเหล่านี้กำหนดข้อกำหนดด้านประสิทธิภาพเชิงกลของตัวยึด

ผ่านการทดสอบและรับรองข้างต้น ผู้ผลิตสตั๊ดที่ไม่ได้มาตรฐานสามารถมั่นใจได้ว่าผลิตภัณฑ์ของตนไม่เพียงแต่ตอบสนองความต้องการใช้งานเฉพาะเท่านั้น แต่ยังปฏิบัติตามมาตรฐานความปลอดภัยและคุณภาพในอุตสาหกรรม ทำให้ผู้ใช้ได้รับผลิตภัณฑ์ที่เชื่อถือได้และปลอดภัย

จะรักษาสมดุลระหว่างต้นทุนและประสิทธิภาพของการปรับแต่งสตั๊ดที่ไม่ได้มาตรฐานได้อย่างไร

การสร้างความสมดุลระหว่างต้นทุนและประสิทธิภาพของสตั๊ดสั่งทำพิเศษถือเป็นข้อพิจารณาที่สำคัญในกระบวนการผลิต ต่อไปนี้เป็นประเด็นสำคัญบางประการในการค้นหาสมดุลระหว่างความคุ้มค่าและประสิทธิภาพที่ตรงตามข้อกำหนด:

การวิเคราะห์ความต้องการ: ในระหว่างขั้นตอนการออกแบบ ให้ดำเนินการสื่อสารเชิงลึกกับลูกค้าเพื่อชี้แจงสถานการณ์การใช้งานเฉพาะและข้อกำหนดด้านประสิทธิภาพของสตั๊ดที่ไม่ได้มาตรฐาน ซึ่งจะช่วยหลีกเลี่ยงการวิศวกรรมมากเกินไป ซึ่งจะช่วยลดต้นทุนที่ไม่จำเป็น

การเลือกใช้วัสดุ: เลือกวัสดุที่คุ้มค่าตามสภาพแวดล้อมการใช้งานและข้อกำหนดทางกลของแกน ตัวอย่างเช่น สำหรับการใช้งานทั่วไป คุณสามารถเลือกวัสดุเหล็กกล้าคาร์บอนมาตรฐาน ในขณะที่สำหรับการใช้งานที่มีความต้องการความต้านทานการกัดกร่อนสูงกว่า คุณอาจต้องการเลือกสแตนเลส

การเพิ่มประสิทธิภาพการออกแบบ: ด้วยการออกแบบโดยใช้คอมพิวเตอร์ช่วย (CAD) และการวิเคราะห์แบบจำลอง รูปทรงและขนาดของสตั๊ดได้รับการปรับให้เหมาะสมเพื่อเพิ่มความสามารถในการรับน้ำหนักในขณะที่ลดการใช้วัสดุ

กระบวนการผลิต: เลือกกระบวนการผลิตที่เหมาะสม เช่น การขึ้นรูปเย็น การตัดเฉือน หรือโลหะวิทยาแบบผง เป็นต้น กระบวนการเหล่านี้สามารถควบคุมต้นทุนในขณะที่ตอบสนองความต้องการด้านประสิทธิภาพได้

การผลิตจำนวนมาก: การผลิตจำนวนมากสามารถลดต้นทุนต่อหน่วยของผลิตภัณฑ์ได้ ด้วยการเพิ่มประสิทธิภาพกระบวนการผลิตและปรับปรุงระดับของระบบอัตโนมัติ จะช่วยลดต้นทุนค่าแรงและปรับปรุงประสิทธิภาพการผลิต

การจัดการห่วงโซ่อุปทาน: ด้วยการสร้างความสัมพันธ์ความร่วมมือระยะยาวกับซัพพลายเออร์ที่เชื่อถือได้ ต้นทุนวัตถุดิบจะลดลง และมั่นใจในคุณภาพและเสถียรภาพในการจัดหาวัตถุดิบ

การควบคุมคุณภาพ: การลงทุนในกระบวนการควบคุมคุณภาพที่แม่นยำสามารถลดการทำงานซ้ำและของเสียได้ จึงช่วยลดต้นทุนการผลิตได้

การทดสอบประสิทธิภาพ: ดำเนินการทดสอบประสิทธิภาพที่จำเป็นในระหว่างขั้นตอนการออกแบบและการผลิตเพื่อให้แน่ใจว่าสตั๊ดที่ไม่ได้มาตรฐานใช้วัสดุน้อยที่สุดและเป็นกระบวนการที่ง่ายที่สุดโดยไม่ทำให้ประสิทธิภาพลดลง

การปรับปรุงอย่างต่อเนื่อง: ด้วยการปรับปรุงอย่างต่อเนื่องและการนำเทคโนโลยีใหม่มาใช้ สามารถปรับปรุงประสิทธิภาพการผลิตและลดต้นทุน ในขณะที่ยังคงรักษาหรือปรับปรุงประสิทธิภาพของผลิตภัณฑ์

ความคิดเห็นของลูกค้า: ใส่ใจกับความคิดเห็นของลูกค้าและปรับการออกแบบผลิตภัณฑ์และกระบวนการผลิตตามความต้องการของตลาดและลูกค้า เพื่อให้ได้สมดุลระหว่างต้นทุนและประสิทธิภาพที่ดีที่สุด

ต้นทุนตลอดอายุการใช้งาน: พิจารณาต้นทุนตลอดอายุการใช้งานของ กระดุมที่ไม่ได้มาตรฐาน รวมถึงการติดตั้ง การบำรุงรักษาและการเปลี่ยน ฯลฯ เพื่อให้มั่นใจถึงความคุ้มทุนสูงสุดตลอดวงจรชีวิตของผลิตภัณฑ์

ด้วยมาตรการข้างต้น ผู้ผลิตสามารถควบคุมต้นทุนได้อย่างมีประสิทธิภาพและจัดหาผลิตภัณฑ์ที่คุ้มค่าแก่ลูกค้าโดยไม่ทำให้ประสิทธิภาพของสตั๊ดที่ไม่ได้มาตรฐานลดลง