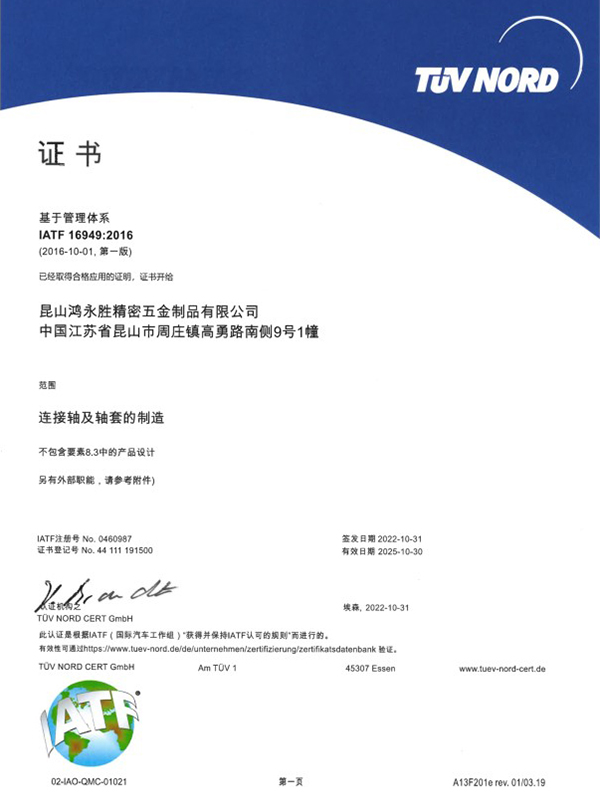

บริษัทได้รับใบรับรองการจัดการระบบคุณภาพ ISO9001:2015 และ IATF16949:2016 จำนวน 2 ใบ

ปัจจุบันบริษัทให้บริการแก่ญี่ปุ่น สวีเดน สหรัฐอเมริกา สิงคโปร์ มาเลเซีย ฮ่องกง และสามเหลี่ยมปากแม่น้ำเพิร์ล และลูกค้าอื่นๆ อีกมากมายเพื่อให้บริการ ปัจจุบันลูกค้าหลักคือ Japan Sharp (SHARP) Japan SMC, พานาโซนิคของญี่ปุ่น (พานาโซนิค) รถยนต์สวีเดน VOVOL ฯลฯ การลงทุนในสินทรัพย์ถาวรทั้งหมดมากกว่า 30 ล้านดอลลาร์ ยินดีต้อนรับเพื่อน ๆ จากทุกสาขาอาชีพมาที่โรงงานเพื่อเยี่ยมชม ศึกษา ให้คำปรึกษา และมา! เรายินดีต้อนรับเพื่อนจากทุกสาขาอาชีพเพื่อเยี่ยมชมโรงงานของเรา ตรวจสอบ ปรึกษา และมาหาเราเพื่อดำเนินการตัวอย่าง

เรากำลังรอคอยที่จะสร้างความร่วมมือทางธุรกิจที่ดีกับคุณด้วยความไว้วางใจและการตอบแทนซึ่งกันและกัน!

-

{บทความ item="vo" cat="news" order="1" by="time"limit="4" child="1" no_p="0" no_search="1"

page_num="5"}

- {/article}

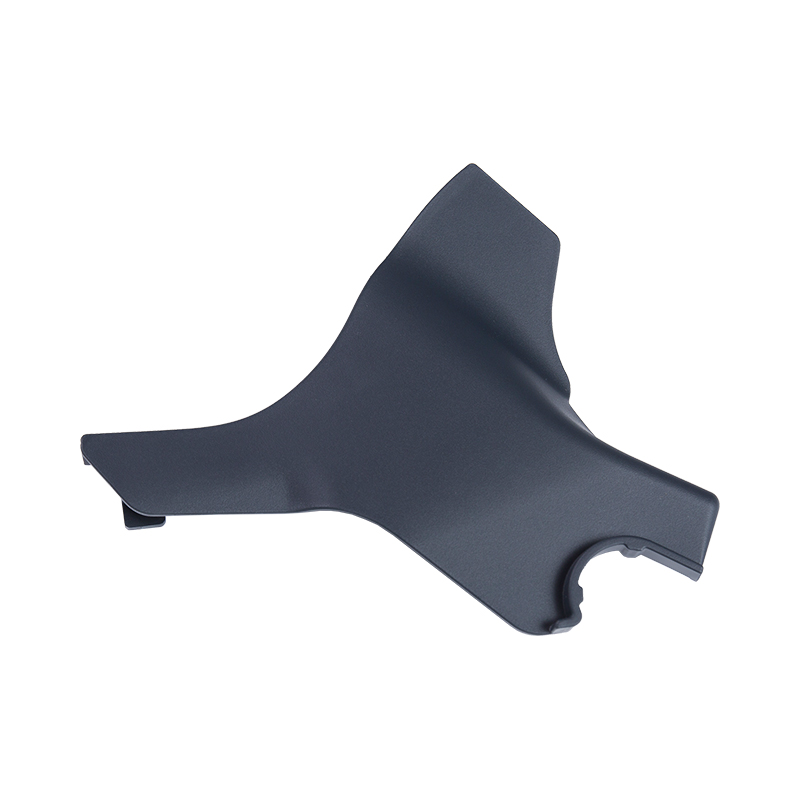

วัสดุพลาสติกชนิดใดดีที่สุดสำหรับชิ้นส่วนฉีดขึ้นรูปยานยนต์

ในการใช้งานชิ้นส่วนฉีดขึ้นรูปในยานยนต์ การเลือกวัสดุพลาสติกที่เหมาะสมมักจะขึ้นอยู่กับปัจจัยหลายประการ รวมถึงคุณสมบัติทางกล ความต้านทานความร้อน ความต้านทานต่อสารเคมี ประสิทธิภาพการประมวลผล ความคุ้มค่า และความสวยงาม ต่อไปนี้เป็นวัสดุพลาสติกหลายชนิดที่ถือว่าเหมาะสมสำหรับชิ้นส่วนฉีดขึ้นรูปยานยนต์:

โพรพิลีน (PP): PP มีการใช้กันอย่างแพร่หลายใน ชิ้นส่วนฉีดขึ้นรูปยานยนต์ เนื่องจากมีน้ำหนักเบา คุ้มค่า ทนต่อสารเคมีได้ดี และประสิทธิภาพการประมวลผลดีเยี่ยม สามารถใช้ในการผลิตชิ้นส่วนภายใน เช่น แผงหน้าปัด แผงประตู ท่ออากาศ และพัดลม รวมถึงส่วนประกอบใต้ฝากระโปรงบางส่วน เพื่อปรับปรุงความต้านทานความร้อนและความแข็งแกร่งของ PP มักจะได้รับการแก้ไขด้วยสารตัวเติมหรือโคโพลีเมอร์ เช่น แป้งหรือใยแก้ว

เรซิน ABS: เรซิน ABS ขึ้นชื่อในด้านคุณสมบัติเชิงกลที่ดีเยี่ยม (เช่น ความแข็งแรงสูงและทนต่อแรงกระแทกได้ดี) และประสิทธิภาพในการประมวลผล นิยมใช้ในการผลิตแผงตัวถังรถยนต์ กรอบไฟหน้า ฝาครอบล้อ แผงหน้าปัด และแถบตกแต่งภายใน นอกจากนี้ ABS ยังสามารถผสมกับวัสดุอื่นๆ เช่น PVC และ PC เพื่อให้ได้ประสิทธิภาพที่ดีขึ้นผ่านเทคนิคการผสม

โพลีคาร์บอเนต (PC): PC เป็นตัวเลือกที่เหมาะสำหรับระบบไฟส่องสว่างยานยนต์ (เช่น ฝาครอบโปร่งใสสำหรับไฟท้ายและไฟหน้า) เนื่องจากมีความโปร่งใสสูง ทนต่อแรงกระแทก และทนความร้อน พีซียังสามารถใช้ในการผลิตชิ้นส่วนตกแต่งภายในที่ต้องการความโปร่งใสและทนต่อแรงกระแทกสูง

ส่วนผสม PC/ABS: การผสมผสานนี้รวมความต้านทานแรงกระแทกของ PC และประสิทธิภาพการประมวลผลของ ABS เข้าด้วยกัน โดยให้รูปลักษณ์พื้นผิวและคุณสมบัติทางกลที่ยอดเยี่ยม มักใช้ในการผลิตแผงหน้าปัดรถยนต์ คอนโซล แถบตกแต่ง และชิ้นส่วนภายในและภายนอกที่มีรูปลักษณ์สูง

โพลีเอไมด์ (PA): PA โดยเฉพาะอย่างยิ่ง PA เสริมแรง เช่น PA66 ที่เสริมใยแก้ว เหมาะสำหรับการผลิตส่วนประกอบที่มีอุณหภูมิสูงและมีความเครียดทางกลไกในห้องเครื่อง เช่น ท่อร่วมไอดี พัดลมระบายความร้อน และแท่นเครื่องยนต์ เนื่องจากมีความแข็งแรงสูง ความแข็งแรง ทนความร้อน และทนต่อสารเคมี

โพลีออกซีเมทิลีน (POM): POM มีความต้านทานการสึกหรอ ความแข็งแกร่ง และความเสถียรทางเคมีที่ดีเยี่ยม ทำให้เหมาะสำหรับการผลิตชิ้นส่วนที่เคลื่อนไหวในรถยนต์ เช่น เกียร์ แบริ่ง และส่วนประกอบตัวล็อคประตู ค่าสัมประสิทธิ์แรงเสียดทานต่ำยังทำให้เหมาะสำหรับงานเลื่อนอีกด้วย

โพลีไวนิลคลอไรด์ (PVC): พีวีซีมีความยืดหยุ่นดี คุ้มค่า และง่ายต่อการแปรรูป และมักใช้ในการผลิตซีลยานยนต์ ปลอกสายเคเบิล และท่ออ่อน ความยืดหยุ่นและความสามารถในการปรับเปลี่ยนด้วยพลาสติไซเซอร์ทำให้เหมาะสำหรับการใช้งานเฉพาะในชิ้นส่วนฉีดขึ้นรูปของยานยนต์

โพลีบิวทิลีนเทเรฟทาเลต (PBT): PBT ได้รับความนิยมเนื่องจากมีคุณสมบัติทนความร้อน ทนต่อสารเคมี และความเป็นฉนวนไฟฟ้า ทำให้มักใช้ในการผลิตชิ้นส่วนไฟฟ้า เช่น ชิ้นส่วนระบบจุดระเบิด เซ็นเซอร์ และขั้วต่อ PBT ยังสามารถนำมาใช้เพื่อสร้างชิ้นส่วนโครงสร้างบางส่วนในสภาพแวดล้อมที่มีอุณหภูมิสูงได้

เทอร์โมพลาสติกอีลาสโตเมอร์ (TPE/TPR): TPE/TPR ใช้สำหรับทำที่จับยานยนต์ ซีล และปะเก็นเนื่องจากมีความนุ่มและยืดหยุ่น พวกมันให้ความรู้สึกสัมผัสที่ดีและประสิทธิภาพการกันกระแทก และสามารถยึดติดกับวัสดุพลาสติกหลายชนิด อำนวยความสะดวกในการขึ้นรูปคอมโพสิต

การเลือกใช้วัสดุขึ้นอยู่กับข้อกำหนดเฉพาะของชิ้นส่วนฉีดขึ้นรูปของยานยนต์ รวมถึงประสิทธิภาพ ต้นทุน วิธีการประมวลผล และผลกระทบต่อสิ่งแวดล้อม เมื่อมีความก้าวหน้าทางเทคโนโลยีและวัสดุใหม่ๆ การใช้งานและประสิทธิภาพของวัสดุเหล่านี้ยังคงมีการขยายและปรับปรุงอย่างต่อเนื่อง