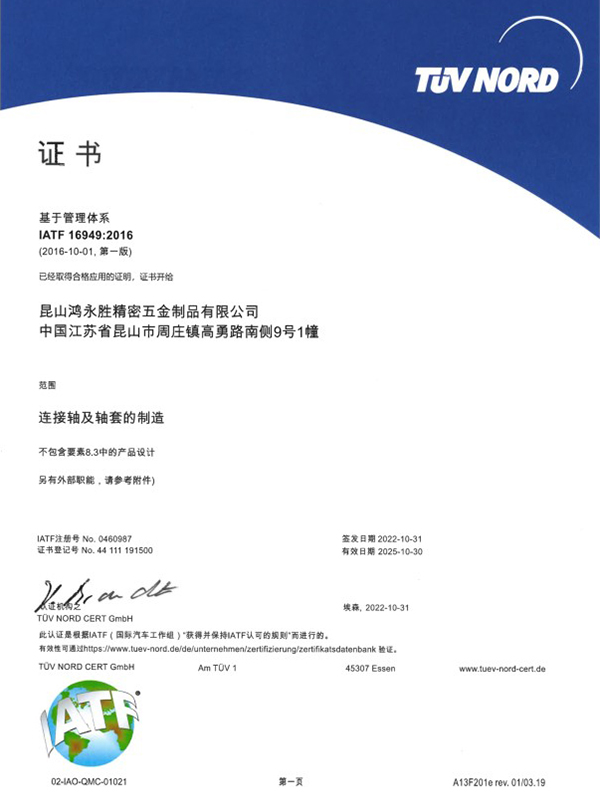

บริษัทได้รับใบรับรองการจัดการระบบคุณภาพ ISO9001:2015 และ IATF16949:2016 จำนวน 2 ใบ

ปัจจุบันบริษัทให้บริการแก่ญี่ปุ่น สวีเดน สหรัฐอเมริกา สิงคโปร์ มาเลเซีย ฮ่องกง และสามเหลี่ยมปากแม่น้ำเพิร์ล และลูกค้าอื่นๆ อีกมากมายเพื่อให้บริการ ปัจจุบันลูกค้าหลักคือ Japan Sharp (SHARP) Japan SMC, พานาโซนิคของญี่ปุ่น (พานาโซนิค) รถยนต์สวีเดน VOVOL ฯลฯ การลงทุนในสินทรัพย์ถาวรทั้งหมดมากกว่า 30 ล้านดอลลาร์ ยินดีต้อนรับเพื่อน ๆ จากทุกสาขาอาชีพมาที่โรงงานเพื่อเยี่ยมชม ศึกษา ให้คำปรึกษา และมา! เรายินดีต้อนรับเพื่อนจากทุกสาขาอาชีพเพื่อเยี่ยมชมโรงงานของเรา ตรวจสอบ ปรึกษา และมาหาเราเพื่อดำเนินการตัวอย่าง

เรากำลังรอคอยที่จะสร้างความร่วมมือทางธุรกิจที่ดีกับคุณด้วยความไว้วางใจและการตอบแทนซึ่งกันและกัน!

-

{บทความ item="vo" cat="news" order="1" by="time"limit="4" child="1" no_p="0" no_search="1"

page_num="5"}

- {/article}

ต้องมีการดูแลติดตามผลอย่างไรสำหรับสกรูเชื่อมหลังการเชื่อม?

สกรูเชื่อมอาจต้องมีการบำบัดหลายครั้งภายหลังการเชื่อม เพื่อให้แน่ใจว่าประสิทธิภาพของข้อต่อที่เชื่อมนั้นตรงตามข้อกำหนดการใช้งานเฉพาะ ต่อไปนี้เป็นขั้นตอนหลังการประมวลผลทั่วไปบางส่วน:

การอบชุบด้วยความร้อน (บรรเทาความเครียด): กระบวนการเชื่อมจะสร้างความเค้นตกค้างในการเชื่อมซึ่งอาจทำให้เกิดการเสียรูปหรือรอยแตกร้าวได้ การอบชุบด้วยความร้อนเป็นวิธีการทั่วไปที่ใช้ในการขจัดหรือลดความเครียดเหล่านี้ โดยทั่วไป การเชื่อมจะถูกให้ความร้อนอย่างช้าๆ จนถึงอุณหภูมิที่เหมาะสม (ต่ำกว่าอุณหภูมิวิกฤตของวัสดุ) โดยคงไว้เป็นระยะเวลาหนึ่ง จากนั้นจึงทำให้เย็นลงอย่างช้าๆ กระบวนการนี้ช่วยจัดเรียงโครงสร้างขัดแตะใหม่และลดความเครียดภายใน ซึ่งจะช่วยปรับปรุงความเสถียรของมิติของการเชื่อมและป้องกันการแตกร้าว

การทดสอบแบบไม่ทำลาย (NDT): หลังจาก สกรูเชื่อม มีการเชื่อม การทดสอบแบบไม่ทำลายเป็นขั้นตอนสำคัญในการรับรองคุณภาพการเชื่อม เทคโนโลยีการทดสอบแบบไม่ทำลาย เช่น การทดสอบด้วยคลื่นเสียงความถี่สูง (UT) การทดสอบด้วยรังสี (RT) การทดสอบอนุภาคแม่เหล็ก (MT) หรือการทดสอบการเจาะทะลุ (PT) สามารถตรวจจับข้อบกพร่องภายในและพื้นผิวในรอยเชื่อม เช่น รอยแตก รูพรุน รอยตำหนิ และการขาด ของการหลอมเหลว ฯลฯ วิธีการตรวจสอบแต่ละวิธีมีข้อดี และทางเลือกจะขึ้นอยู่กับวัสดุและความหนาของการเชื่อม และความไวในการตรวจสอบที่ต้องการ

การทำความสะอาดพื้นผิว: ตะกรันการเชื่อม ออกไซด์ และตะกรันที่เกิดจากการเชื่อมจะต้องถูกกำจัดออกทั้งหมดเพื่อป้องกันการกัดกร่อนและปรับปรุงคุณภาพรูปลักษณ์ของการเชื่อม โดยปกติจะทำได้โดยวิธีการทางกล เช่น การขัด การพ่นทราย หรือการใช้สารเคมีทำความสะอาด การทำความสะอาดพื้นผิวยังช่วยให้การยึดเกาะของสารเคลือบที่ตามมาและปรับปรุงการป้องกันการกัดกร่อนอีกด้วย

การป้องกันการเคลือบ: เพื่อป้องกันการกัดกร่อนในบริเวณที่เชื่อม สกรูเชื่อมและบริเวณที่เชื่อมอาจต้องเคลือบด้วยสารเคลือบป้องกันการกัดกร่อน การเคลือบอาจเป็นสี เคลือบผง เคลือบสเปรย์ความร้อน หรือเคลือบด้วยไฟฟ้า ฯลฯ ทางเลือกของการเคลือบขึ้นอยู่กับสภาพการทำงานของการเชื่อมและระดับความต้านทานการกัดกร่อนที่คาดหวัง การเคลือบไม่เพียงแต่สามารถแยกตัวกลางที่มีฤทธิ์กัดกร่อนได้เท่านั้น แต่ยังปรับปรุงความต้านทานการสึกหรอและความสวยงามของการเชื่อมอีกด้วย

การตรวจสอบขนาด: การเชื่อมอาจมีการเสียรูปในระหว่างกระบวนการเชื่อม ส่งผลให้เกิดการเปลี่ยนแปลงขนาด ดังนั้นจึงเป็นเรื่องสำคัญมากที่จะต้องตรวจสอบขนาดของตะปูสำหรับการเชื่อมหลังการเชื่อมเพื่อให้แน่ใจว่าตรงตามข้อกำหนดการออกแบบ การตรวจสอบขนาดโดยทั่วไปจะรวมถึงการวัดเส้นผ่านศูนย์กลางแกนเชื่อม ความยาว และขนาดเกลียว ซึ่งสามารถดำเนินการได้โดยใช้เครื่องมือ เช่น คาลิเปอร์ ไมโครรูล หรือเครื่องวัดพิกัด

การทดสอบประสิทธิภาพ: การทดสอบประสิทธิภาพทางกลของรอยเชื่อมเป็นวิธีสำคัญในการประเมินความสามารถในการรับน้ำหนักและความทนทาน การทดสอบประสิทธิภาพทั่วไป ได้แก่ การทดสอบแรงดึง การทดสอบความแข็ง และการทดสอบแรงกระแทก การทดสอบแรงดึงสามารถประเมินความแข็งแรงและความเหนียวของรอยเชื่อมได้ การทดสอบความแข็งสามารถประเมินระดับการแข็งตัวของพื้นที่เชื่อมได้อย่างรวดเร็ว และการทดสอบแรงกระแทกสามารถใช้ประเมินความเหนียวของรอยเชื่อมภายใต้สภาวะอุณหภูมิต่ำได้

ขั้นตอนการประมวลผลที่ตามมาเหล่านี้มีความสำคัญอย่างยิ่งต่อการรับรองคุณภาพและประสิทธิภาพของข้อต่อที่เชื่อม ซึ่งช่วยปรับปรุงความน่าเชื่อถือและความปลอดภัยของโครงสร้างที่เชื่อมด้วยสตั๊ด

การเชื่อมสกรูเชื่อมมีผลกระทบต่อโลหะฐานอย่างไร?

ผลกระทบของ สกรูเชื่อม การเชื่อมโลหะฐานมีหลายแง่มุม และผลกระทบเหล่านี้อาจทำให้เกิดการเปลี่ยนแปลงคุณสมบัติของโลหะฐานอย่างมีนัยสำคัญ ต่อไปนี้เป็นจุดผลกระทบที่สำคัญหลายประการ ซึ่งมีการอธิบายโดยละเอียดแต่ละจุด:

การก่อตัวของโซนรับผลกระทบความร้อน (HAZ): ในระหว่างกระบวนการเชื่อม โลหะฐานจะผ่านวงจรความร้อนภายใต้การกระทำของความร้อน ทำให้เกิดการเปลี่ยนแปลงในโครงสร้างจุลภาคและคุณสมบัติทางกลของพื้นที่ใกล้กับรอยเชื่อม (เช่น โซนที่ได้รับความร้อน) ). ในเขตที่ได้รับความร้อน วัสดุอาจผ่านกระบวนการต่างๆ เช่น การตกผลึกซ้ำ การชุบแข็ง หรือการอบอ่อน ซึ่งอาจทำให้ความแข็งเพิ่มขึ้นหรือลดลง ซึ่งส่งผลต่อความเหนียวและความเหนียวของวัสดุ การควบคุมพารามิเตอร์การเชื่อมและขั้นตอนหลังการประมวลผลที่เหมาะสมสามารถลดผลกระทบด้านลบของโซนที่ได้รับผลกระทบจากความร้อนได้

ความเค้นตกค้างและการบิดเบี้ยว: การเชื่อมเป็นกระบวนการทำความร้อนและความเย็นเฉพาะจุด ซึ่งทำให้เกิดการขยายตัวและการหดตัวทางความร้อนที่ไม่สม่ำเสมอในโลหะฐาน ส่งผลให้เกิดความเค้นตกค้างและการบิดเบี้ยว ความเค้นตกค้างอาจนำไปสู่การเริ่มต้นและการแพร่กระจายของรอยแตกร้าว ในขณะที่การเสียรูปอาจส่งผลต่อความแม่นยำของมิติและรูปลักษณ์ของโครงสร้าง ปัญหาเหล่านี้สามารถลดลงได้โดยการใช้ลำดับการเชื่อมที่เหมาะสม โดยใช้วิธีการเชื่อมโดยใช้ความร้อนต่ำ หรือดำเนินการบำบัดและแก้ไขความร้อนหลังการเชื่อม

การเปลี่ยนแปลงคุณสมบัติของวัสดุ: การเชื่อมสามารถเปลี่ยนคุณสมบัติเฉพาะของโลหะฐานได้ ตัวอย่างเช่น องค์ประกอบโลหะผสมบางชนิดอาจถูกเผาไหม้หรือกระจายตัวใหม่ในระหว่างกระบวนการเชื่อม ทำให้เกิดการเปลี่ยนแปลงในองค์ประกอบทางเคมีของรอยเชื่อมและบริเวณที่ได้รับผลกระทบจากความร้อน ซึ่งอาจส่งผลต่อคุณสมบัติต่างๆ เช่น ความต้านทานการกัดกร่อน ความแข็งแรง และความแข็งของวัสดุ การเลือกวัสดุการเชื่อมที่ตรงกันและขั้นตอนการเชื่อมที่เหมาะสมมีความสำคัญอย่างยิ่งต่อการรักษาคุณสมบัติของโลหะฐาน

ความไวต่อการแตกร้าว: ในระหว่างกระบวนการเชื่อม โลหะฐานอาจมีความไวต่อการแตกร้าวมากขึ้นเนื่องจากการหมุนเวียนด้วยความร้อนและการเปลี่ยนแปลงทางกายภาพและทางเคมีในวัสดุ โดยเฉพาะอย่างยิ่งสำหรับวัสดุที่มีความต้านทานการแตกร้าวโดยธรรมชาติต่ำ รอยแตกจากการเชื่อม ได้แก่ รอยแตกร้อนและรอยแตกเย็น กลไกการก่อตัวของพวกมันแตกต่างกัน และจำเป็นต้องได้รับการป้องกันโดยการควบคุมพารามิเตอร์การเชื่อมอย่างแม่นยำ การใช้วัสดุการเชื่อมที่เหมาะสม และดำเนินการให้ความร้อนก่อนหรือหลังการให้ความร้อน

การเปลี่ยนแปลงพฤติกรรมการกัดกร่อน: การเชื่อมสามารถเปลี่ยนพฤติกรรมการกัดกร่อนเฉพาะที่ของโลหะฐานได้ โดยเฉพาะในบริเวณรอยเชื่อมและบริเวณที่ได้รับความร้อน ตัวอย่างเช่น การสูญเสียการเผาไหม้ขององค์ประกอบโลหะผสมบางชนิดอาจทำให้ความต้านทานการกัดกร่อนของรอยเชื่อมลดลง นอกจากนี้ วงจรความร้อนที่ไม่สม่ำเสมออาจนำไปสู่ความต้านทานการกัดกร่อนที่ไม่สม่ำเสมอในบริเวณที่ได้รับผลกระทบจากความร้อน การเลือกวัสดุการเชื่อมที่เหมาะสมและเทคนิคหลังการบำบัด เช่น การเคลือบหรือการบำบัดความร้อน สามารถปรับปรุงความต้านทานการกัดกร่อนของรอยเชื่อมได้

ผลกระทบต่อความสามารถในการแปรรูป: โลหะฐานที่เชื่อม โดยเฉพาะบริเวณที่ได้รับความร้อน อาจตัดเฉือนได้ยากขึ้น อาจเกิดจากการเพิ่มความแข็งหรือการเปลี่ยนแปลงโครงสร้างจุลภาค ในบางกรณี อาจจำเป็นต้องมีการอบอ่อนหรือการให้ความร้อนอื่นๆ เพื่อคืนความสามารถในการแปรรูปของวัสดุ

ด้วยการพิจารณาผลกระทบเหล่านี้อย่างครอบคลุมและใช้เทคโนโลยีการเชื่อมที่เหมาะสมและมาตรการหลังการประมวลผล จึงสามารถลดผลกระทบด้านลบของการเชื่อมบนโลหะฐานได้ให้เหลือน้อยที่สุด และมั่นใจได้ถึงประสิทธิภาพของโครงสร้างการเชื่อมเพื่อให้ตรงตามข้อกำหนดการใช้งาน